- Transmisores de presión diferencial con capilar para su aplicación

- ¿Cómo funcionan los transmisores de presión diferencial con capilar?

- Ventajas de los transmisores de presión diferencial con capilar

- Aplicaciones de los transmisores de presión diferencial con capilar

- Criterios de selección de un transmisor de presión diferencial con capilar

- Ejemplos de aplicación de los transmisores de presión diferencial con capilar

- Conclusión

Transmisores de presión diferencial con capilar para su aplicación

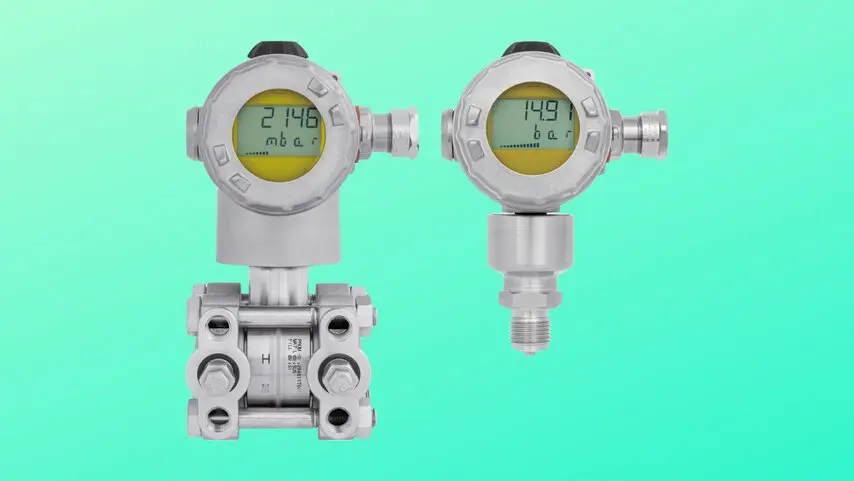

Los transmisores de presión diferencial con capilar son dispositivos cruciales en la industria moderna, desempeñando un papel fundamental en la supervisión y control de diversos procesos. Estos dispositivos miden la diferencia de presión entre dos puntos de un sistema, proporcionando información valiosa para optimizar el rendimiento, la seguridad y la eficiencia de las operaciones.

En este artículo, exploraremos a fondo los transmisores de presión diferencial con capilar, cubriendo aspectos como su funcionamiento, ventajas, aplicaciones, criterios de selección y ejemplos de uso. Acompáñenos en este viaje para comprender cómo estos instrumentos pueden transformar la gestión de sus procesos industriales.

¿Cómo funcionan los transmisores de presión diferencial con capilar?

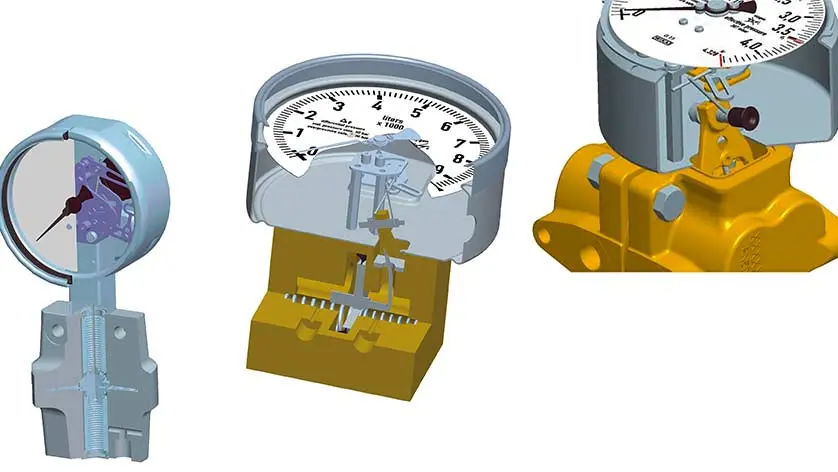

El corazón de un transmisor de presión diferencial con capilar es un sensor que detecta la diferencia de presión entre dos puntos. Esta diferencia se traduce en una señal eléctrica proporcional a la presión medida. El capilar, un tubo delgado y flexible, conecta el sensor al transmisor, transportando la presión desde el punto de medición hasta el dispositivo electrónico.

El funcionamiento se basa en el principio de que la presión diferencial deforma un elemento sensible, normalmente un diafragma o un tubo Bourdon. Esta deformación se convierte en una señal eléctrica mediante un transductor, que puede ser de tipo capacitivo, piezoresistivo o inductivo. La señal eléctrica se procesa y se transmite al dispositivo de control o visualización.

Ventajas de los transmisores de presión diferencial con capilar

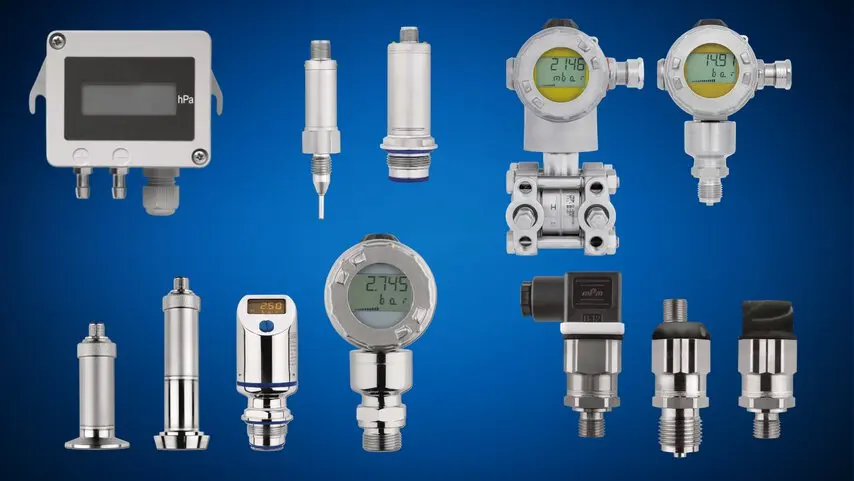

Los transmisores de presión diferencial con capilar ofrecen una serie de ventajas que los convierten en una herramienta indispensable en la industria:

- Alta precisión: Estos dispositivos proporcionan mediciones de presión diferencial precisas y confiables, esenciales para la optimización de procesos.

- Amplia gama de aplicaciones: Se utilizan en una gran variedad de procesos industriales, desde la medición de caudal y nivel hasta la detección de fugas y el control de filtros.

- Diseño robusto: Los transmisores de presión diferencial con capilar suelen estar diseñados para resistir condiciones ambientales adversas, como altas temperaturas, vibraciones y corrosión.

- Fácil instalación: La instalación de estos transmisores es relativamente sencilla, lo que reduce los tiempos de parada de las operaciones.

- Mantenimiento reducido: Estos dispositivos requieren un mantenimiento mínimo, lo que minimiza los costos operativos.

Aplicaciones de los transmisores de presión diferencial con capilar

Las aplicaciones de los transmisores de presión diferencial con capilar son extensas y abarcan diversas industrias, incluyendo:

- Industria del petróleo y gas: Control de caudal en tuberías, supervisión de pozos de petróleo y gas, detección de fugas.

- Industria química: Monitorización de reactores, control de flujo de productos químicos, gestión de procesos de producción.

- Industria farmacéutica: Control de procesos de producción, control de calidad, sistemas de limpieza.

- Ingeniería y automatización: Sistemas HVAC, control de flujo de aire, gestión de instalaciones.

- Ingeniería de aguas y aguas residuales: Control de niveles de agua, detección de fugas, gestión de procesos de tratamiento.

- Industria alimentaria y bebidas: Control de procesos de producción, control de calidad, sistemas de limpieza.

- Industria automotriz: Control de sistemas de frenado, control de motores, gestión de fluidos.

- Industria aeroespacial: Control de sistemas de propulsión, control de fluidos, gestión de presión.

Criterios de selección de un transmisor de presión diferencial con capilar

Para elegir el transmisor de presión diferencial con capilar adecuado para su aplicación, es importante considerar los siguientes criterios:

- Rango de medición: Determine el rango de presión diferencial que necesita medir. El rango debe ser lo suficientemente amplio para cubrir las condiciones operativas normales y las posibles variaciones.

- Precisión: La precisión del transmisor determinará la exactitud de las mediciones. Elija un transmisor con una precisión adecuada para su aplicación.

- Compatibilidad con el medio: Asegúrese de que el transmisor sea compatible con el medio que se va a medir. Algunos medios pueden ser corrosivos o agresivos, lo que requiere un transmisor con materiales especiales.

- Condiciones ambientales: Considere las condiciones ambientales en las que se instalará el transmisor, como la temperatura, la humedad, las vibraciones y la corrosión. Elija un transmisor que pueda soportar estas condiciones.

- Tipo de salida: Determine el tipo de salida que necesita, como analógica (4-20 mA) o digital (HART, Fieldbus). La salida debe ser compatible con su sistema de control.

- Montaje: Considere las opciones de montaje disponibles, como montaje en panel o montaje en tubería. Elija una opción que se adapte a su aplicación.

- Certificaciones: Asegúrese de que el transmisor cumpla con las certificaciones relevantes para su industria, como ATEX, IECEx, SIL.

Ejemplos de aplicación de los transmisores de presión diferencial con capilar

Aquí se presentan algunos ejemplos específicos de cómo se utilizan los transmisores de presión diferencial con capilar en la industria:

- Medición de caudal en tuberías: Los transmisores de presión diferencial con capilar se utilizan comúnmente para medir el caudal de fluidos en tuberías. La diferencia de presión creada por un elemento de restricción (como una placa de orificio) se mide para determinar el caudal. La ventaja de utilizar un capilar es que éste puede colocarse a distancia del transmisor, lo que permite medir la presión en puntos inaccesibles.

- Control de filtros: Los transmisores de presión diferencial con capilar se utilizan para controlar la obstrucción de los filtros. La diferencia de presión entre la entrada y la salida del filtro indica el nivel de obstrucción. Cuando la diferencia de presión alcanza un umbral predefinido, se activa una alarma para avisar de la necesidad de limpiar o reemplazar el filtro.

- Medición de nivel: Los transmisores de presión diferencial con capilar se utilizan para medir el nivel de líquidos en tanques. La diferencia de presión entre la parte superior del tanque y la parte inferior del tanque indica el nivel del líquido.

- Detección de fugas: Los transmisores de presión diferencial con capilar se utilizan para detectar fugas en tuberías y sistemas. Si se detecta una diferencia de presión inesperada, indica una fuga en el sistema. El capilar permite medir la presión en puntos de difícil acceso, lo que facilita la detección de fugas.

Conclusión

Los transmisores de presión diferencial con capilar son dispositivos versátiles y esenciales para la supervisión y el control de procesos en una amplia gama de industrias. Su precisión, confiabilidad y facilidad de uso los convierten en una herramienta indispensable para optimizar el rendimiento, la seguridad y la eficiencia de las operaciones. Al comprender los principios de funcionamiento, las ventajas, las aplicaciones y los criterios de selección de estos dispositivos, puede tomar decisiones informadas para integrar los transmisores de presión diferencial con capilar en sus procesos industriales y lograr resultados óptimos.

Si quieres conocer otros artículos parecidos a Transmisores de presión diferencial con capilar para su aplicación puedes visitar la categoría Cuidado del cabello.